ایران در مسیر جهش تولید آلومینیوم

به رغم قیمت مناسب شمش آلومینیوم در سالهای اخیر به جز سال ۲۰۱۶ به دلیل انرژی بر بودن صنعت آلومینیوم و افزایش بهای انرژی در چند سال اخیر، تغییر مقیاس صرفه در اقتصاد تولید آلومینیوم منجر به کاهش سود واحدهای آلومینیوم در کشورهای پیشرفته شده است. به علت ذخایر بزرگ انرژی اکثر شرکتهای تولید آلومینیوم تمایل به ایجاد ظرفیت های جدید در کشورهایی با انرژی ارزان و به خصوص منطقه خاورمیانه دارند.

به گزارش بورس امروز؛ تولید آلومینیوم در ایران از سال ۱۳۵۱ با ایجاد کارخانه آلومینیوم اراک آغاز گردید. سپس کارخانه آلومینیوم المهدی به مجموعه تولید آلومینیوم ایران افزوده شد. مجتمع آلومینای ایران نیز پایان سال ۱۳۹۷ با افتتاح کارخانه شمش آلومینیوم در فاز اول با ظرفیت ۴۰ هزار تن در سال به زمره صنایع تولید آلومینیوم در ایران پیوست. با افتتاح مجتمع آلومینیوم جنوب (سالکو) در سال ۱۳۹۹، با ظرفیت تولید ۳۰۰ هزار تن در سال جمع تولید کنندگان آلومینیوم در ایران قوت بیشتری گرفت.

در حال حاضر ایران با برخورداری از ۵ کارخانه تولید آلومینیوم ایرالکو، المهدی هرمزال آلومینای ایران و سالکو ظرفیت ۷۷۲ هزار تن تولید آلومینیوم را داراست. کارخانه ایرالکو با ظرفیت ۱۷۵ هزار تن المهدی با ظرفیت ۱۱۰ هزار تن و هرمزال با ظرفیت ۱۴۷ هزار تن آلومینای ایران در فاز اول با ۴۰ هزار تن و سالکو با ۳۰۰ هزار تن طی سالهای مختلف اقدام به تولید انواع شمش آلومینیوم کرده اند.

گلوگاه های صنعت آلومینیم

از گلوگاه های شرکت های این صنعت می توان به تأمین خوراک و مواد اولیه اشاره کرد؛ بطوری که شرکت آلومینای ایران به عنوان تنها تولید کننده پودر آلومینا در کشور سالانه به طور میانگین ۲۴۰ هزار تن آلومینا تولید می کند که این مقدار تقاضای مواد اولیه تعداد کمی از شرکتهای نام برده را تأمین کرده و مابقی از طریق واردات از کشورهای هند، امارات و چین تأمین می شود. بنابراین ماهیت دلاری بیش از ۵۰ درصد بهای تمام شده شرکتهای آلومینیومی و همچنین جهش تعرفه برق مصرفی می شود. بنابراین ماهیت دلاری بیش از ۵۰ درصد بهای تمام شده شرکت های الومینیومی و همچنین جهش تعرفه برق مصرفی و افزایش هزینه های دستمزد بر اساس تورم صعودی کشور روزبه روز عرصه را بر این شرکتها تنگ تر کرده و به عنوان عوامل هزینه های تولید آنها روند نزولی حاشیه سود را برای شرکتهای آلومینیومی به همراه داشته است.

ایران بر پایه سند چشم انداز ۱۴۰۴ تولید ۱.۵ میلیون تن شمش آلومینیومی را هدف گذاری کرده که انتظار می رود حدود ۵۰ درصد این رقم در داخل کشور مورد نیاز باشد و بقیه باید رهسپار بازارهای صادراتی شود.

وجود انرژی گاز مزیت تولید آلومینیوم

سهم صنعت آلومینیوم از مجموع مصرف انرژی در کل صنعت کمتر از ۵ درصد است. مصرف الکتریسیته در تولید آلومینیوم اولیه به شدت بالاست که این امر یکی از دلایل اصلی بالا رفتن قیمت محصول نهایی است؛ بنابراین، با وجود کوچک بودن نسبی این صنعت میانگین مصرف جهانی برق در صنعت آلومینیوم بسیار قابل توجه است که این نکته اهمیت مدیریت مصرف انرژی و به تبع آن کاهش هزینه انرژی را آشکار می سازد؛ مسئله ای که میتواند قیمت تمام شده محصول تولیدی را به میزان قابل ملاحظه ای کاهش دهد و بر میزان رقابت پذیری آن بیفزاید.

بررسی کشورهای تولید کننده آلومینیوم در منطقه از جمله بحرین و امارات نشان می دهد آنها با استفاده از منابع ارزان انرژی در این بخش فعال شده اند. شرکتهای صحار، آلبا امال و معادن با مصرف انرژی گازی کمتر از ۱۳.۵ کیلووات ساعت، کم مصرف ترین تولید کنندگان آلومینیوم اولیه در GCC (کشورهای شورای همکاری خلیج فارس) محسوب می شوند.

تکنولوژی های به روزتر، بیشترین تأثیر را در کاهش میانگین مصرف انرژی برای تولید هر واحد آلومینیوم در منطقه داشته است.

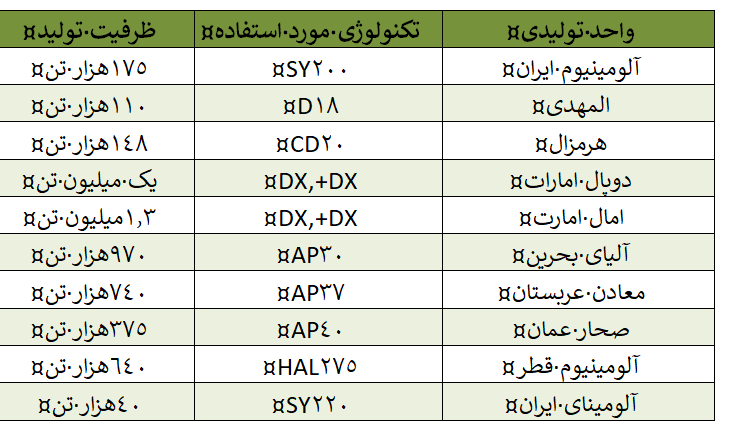

در میان تکنولوژیهای مشخص شده در جدول زیر تکنولوژی DX در حال حاضر در انحصار شرکت EGA امارات متحده عربی است. تکنولوژیهای AP و سری HAL نیز به ترتیب در انحصار شرکتهای اروپایی ریوتینتو هیدرو هستند.

جدول – تکنولوژی مورد استفاده در شرکتهای تولیدکننده آلومینیوم

چشم انداز آتی صنعت

ایران بر پایه سند چشم انداز ۱۴۰۴ تولید ۱.۵ میلیون تن شمش آلومینیومی را هدف گذاری کرده که انتظار می رود حدود ۵۰ درصد این رقم در داخل کشور مورد نیاز باشد و بقیه باید رهسپار بازارهای صادراتی شود.

ایران در جمع تولید کنندگان میلیونی آلومینیوم خاورمیانه

امروز در منطقه خاورمیانه، شرکتهای «صحار» در عمان، «قط – آلوم» در قطر دوبال در امیرنشین دوبی، «مال» در ابوظبی امارات، «آلبا» در بحرین «معادن» در عربستان و «جیبتالوم» در مصر، شرکتهای مهم تولید کننده آلومینیوم به شمار می روند، اما بهره برداری از کارخانه آلومینیوم جنوب موجب شده است که کشور ما در شمار تولید کنندگان میلیونی این فلز راهبردی قرار گیرد. به رغم اینکه برنامه ریزی و اجرای برنامه تأسیس نخستین کارخانه آلومینیوم ایران به نیمه دوم دهه ۴۰ شمسی بر می گردد و در سالهای آغازین دهه ۵۰ بهره برداری رسید و در این برهه زمانی هیچ یک از کشورهای منطقه در این عرصه حاضر نبودند، متأسفانه امروزه جمهوری اسلامی در تولیداین شمش با کشورهای حاشیه خلیج فارس فاصله پیدا کرده و از جمله عوامل مؤثر عقب ماندگی در این بخش جنگ تحمیلی محسوب می شود.

اکنون شرایط اقتصاد مقاومتی بستری برای توجه به این بخش فراهم ساخته است؛ زیرا منابع غنی انرژی کشورمان یکی از دلایل اهمیت دادن به صنعت محسوب می شود. مطالعات نشان می دهد که ۲۵ درصد قیمت تمام شده صنعت آلومینیوم مربوط به انرژی است؛ بنابراین در این عرصه کشورمان با برخورداری از ذخایر گسترده نفت و گاز می تواند جایگاه خود را ارتقا بخشد.

به رغم اینکه ایران دارای مزیتهای نسبی در تولید آلومینیوم مانند انرژی ارزان و فراوان و دسترسی به آبهای بین المللی است، اما در حال حاضر مجموع ظرفیت تولید اولیه در ۲ شرکت آلومینیوم ایران و المهدی – هرمزال حدود ۴۵۷ هزار تن در سال است. با توجه به روند رو به رشد طی دهه های اخیر به واسطه احداث واحدهای تولید آلومینیوم در مناطق دارای انرژی فراوان و ارزان استفاده از تکنولوژی های مدرن، تشکیل هلدینگ از طریق ادغام چندین شرکت، تعطیلی واحدهای تولیدی با تکنولوژی قدیمی و نیز رشد سریع تولید این فلز در منطقه خلیج فارس و چین باعث کاهش سریع قیمت تمام شده آلومینیوم شد. علاوه بر این رقابت در بازار جهانی بر پایه محصول جدید استوار نیست و این سهم عمدتاً از طریق کاهش هزینه های تولید به ویژه برق مصرفی و آلومینا به دست می آید. در حال حاضر آلومینا، برق و مواد کربنی، ۷۰ درصد از قیمت تمام شده آلومینیوم اولیه را در واحدهای تولید در جهان تشکیل می دهند و مابقی صرف هزینه های نیروی انسانی، مواد کمکی و تعمیرات و نگهداری می شود.

علی رغم قیمت مناسب شمش آلومینیوم در سالهای اخیر به جز سال ۲۰۱۶ به دلیل انرژی بر بودن صنعت آلومینیوم و افزایش بهای انرژی در چند سال اخیر، تغییر مقیاس صرفه در اقتصاد تولید آلومینیوم منجر به کاهش سود واحدهای آلومینیوم در کشورهای پیشرفته شده است. به علت ذخایر بزرگ انرژی اکثر شرکتهای تولید آلومینیوم تمایل به ایجاد ظرفیت های جدید در کشورهایی با انرژی ارزان و به خصوص منطقه خاورمیانه دارند.

در حال حاضر کشورهای حوزه خلیج فارس با ظرفیت سازی ۵ میلیون تنی در سال برنامه های بلندمدتی را جهت تولید ۱۰ میلیون تن تا سال ۲۰۲۵ در دستور کار خود قرار داده اند. توسعه این صنعت در این کشورها عمدتاً به دلیل برنامه ریزی مناسب جهت کاهش قیمت تولید است که علل اصلی آن شامل دسترسی پایدار و قابل اطمینان و ارزان به منابع آلومینا و مواد کربنی از طریق انعقاد قراردادهای بلندمدت با تولیدکنندگان مواد اولیه، استفاده بهینه از گاز طبیعی هزینه های حمل و نقل پایین به دلیل جانمایی واحدها کنار آبهای بین المللی، به کارگیری تکنولوژی های مدرن و ارتقای مداوم پارامترهای تولید، توسعه زیرساختهای تولیدی از قبیل احداث نیروگاگاه ها و اسکله های اختصاصی برای تولید آلومینیوم و پایداری سیاسی و اقتصادی می شود. ضمن اینکه عوامل دیگری مانند واگذاری بخشی از سهام به شرکتهای بزرگ به منظور تأمین مداوم مواد اولیه باکیفیت و ارزان و همکاری فنی، نرخ های پایین برای اخذ وام و لحاظ کردن مقیاس های اقتصادی تولید در پایین بودن قیمت تمام شده آنها اثر گذار است. شرکت دوبال به رغم واردات مواد اولیه و نیروی انسانی، در سال ۲۰۱۵ پایین ترین قیمت تمام شده محصول را داشته است.

به رغم اینکه مشکلات عدیده دراین صنعت ایران وجود دارد، دارا بودن مزیتهای نسبی مانند انرژی فراوان و ارزان، نیروی انسانی پرشمار و ماهر و دسترسی به آبهای بین المللی عاملی است که نیاز داخلی این فلز استراتژیک تأمین می شود. طی چند سال اخیر به واسطه افزایش قیمت برق پس از مرحله اول هدفمند کردن یارانه ها و تحریم صنعت آلومینیوم توسط کشورهای غربی که هزینه های خرید مواد اولیه وارداتی (آلومینا و آند) و لوازم یدکی، هزینه های تولید بالا رفت. به عنوان مثال، مصرف برق به ازای تولید هر تن آلومینیوم در مقایسه با دیگر کشورها (میانگین مصرف برق به ازای هر تن آلومینیوم در جهان ۱۴ مگاوات و در ایران حدود۵/۱۶ مگاوات است) را در پی داشته است.

موانع ورود به صنعت

در حال حاضر کشور به دلیل تأمین مواد اولیه از جمله آلومینا و پترولیوم کک به مشکلات عدیده ای برخورد کرده و لازم است برای تأمین مواد اولیه و کاهش هزینه های تولید کارخانه های تولید آلومینا و پترولیوم کک ساخته شوند. از جمله مشکلات موجود می توان به نرسیدن مواد اولیه به دلایل مختلف از جمله تحریمها و همچنین خرید این مواد باقیمتهای بسیار بالاتر از نرخ جهانی اشاره کرد.

برای تأمین مواد اولیه مورد نیاز صنعت اجرای پروژه های زیر از ضروریات این صنعت است:

- ساخت کارخانه تولید آلومینا با ظرفیت ۳ میلیون تن در سال؛

- ساخت کارخانه تولید پترولیوم کک با استفاده از پسماندهای پالایشگاه ها با ظرفیت ۵۰۰ هزار تن؛

- ساخت نیروگاه های جدید برای تأمین برق تضمین شده پایدار کارخانه های آلومینیوم؛

- اتصال کارخانه های تولید کننده آلومینیوم به شبکه ریلی؛

- اکتشاف و کشف معادن جدید بوکسیت در کشور؛

یکی از چالشهای صنعت قدیمی بودن فناوری های این صنعت است؛ در حالی که استفاده از دانش روز و تجهیزات جدید منجر به تولید محصولات باکیفیت و رقابتی برای ورود به بازارهای جهانی خواهد شد. حرکت به سمت تولید آلومینیوم های ویژه با توجه به بازارهای جهانی، بهترین گزینه برای پیشرفت کشور است. صنعت آلومینیوم نیازمند این است که در بازارهای جهانی جایگاه مناسبی به دست آورده و پابه پای فناوری های نوین جهان پیش برود؛ زیرا در حال حاضر بسیاری از صنایع جهان از محصول استفاده می کنند و هرگونه عقب ماندگی در این بخش به زیان کشور است. دنیای جدید، دنیای فناوری است و فناوری به عنوان عامل ارتقای مداوم فرآیندها، بهبود کیفیت و کاهش قیمت تمام شده محصولات تولیدی، اساسی ترین عامل در رقابت پذیری یعنی مهمترین رکن پایداری در بازارهای پیچیده امروز به شمار می رود.

منبع: شماره ۱۰۵ نشریه وبرس امروز- فروردین ماه ۱۴۰۴