چالش های حوزه آب و انرژی، فرونشست زمین

چالش های راهبرد مدیریت بحران و توسعه پایدار در شرکت فولاد مبارکه

فولاد مبارکه با راهاندازی کامل پروژهها و ابر پروژهها با سرمایهگذاری ۱۵۲ میلیون یورو و ۳۰۸ هزار میلیارد ریال در حوزه آب تا پایان ۱۴۰۴ طور کامل از برداشت آب از رودخانه زاینده رود مستقل خواهد شد.

به گزارش بورس امروز؛ کمبود منابع آبی و درنتیجه وقوع بحران آب از یکسو و استفاده بیش ازحد از سوختهای فسیلی و تولید انبوه گازهای گلخانهای ازسوی د یگر، عامل اصلی آلودگی هوا، گرم شدن زمین و تغییرات اقلیمی در کشورمان و از جمله استان اصفهان گردیده است. براساس آمار سازمان جهانی بهداشت، بروز بیماریهای تنفسی، انواع سرطان و بیماریهای قلبی بطور مستقیم با آلودگی هوا در ارتباط است.

عدم امکان تأمین آب شرب مناسب برای شهروندان، آب مصرفی صنایع، فرونشست زمین و تخریب بناها نیز از مخاطرات بحران آب درکشور خواهد بود که این تغییرات باعث عواقب جدی برای محیط زیست شده و نه تنها منابع طبیعی را به خطر انداخته، بلکه بر جامعه، اقتصادها و سرانه تولید نیز تأثیر منفی گذاشتهاند.

باتوجه به استمرار شرایط یادشده، صنایع بزرگ مصرف کننده آب و انرژ ی با مشکلات عدیدهای روبرو شدهاند و ادامه این وضعیت، امکان توقف خطوط تولید را بدنبال خواهد داشت. بدین منظور گروه فولاد مبارکه اقدام به شناسایی چالشها و فرصتهای بهینهسازی و مدیریت مصرف آب و انرژی نموده و متناسب با آنها، راهبردهای مقتضی را درجهت کاهش اثرات و دستیابی به اهداف تولیدی پیادهسازی نمود. اقدامات عملیاتی شرکت در راستای مقابله و کنترل بحران شامل: مدیریت مصرف بهینه آب، خریداری و تصفیه پسابهای شهری و نیز بازچرخانی پسابهای صنعتی که منجر به حدود ۵۰ درصد کاهش در برداشت آب از رودخانه زایندهرود گردید. همچنین نتیجه بهینهسازی و اجرای فناوریهای نوین نیروگاهی، کاهش بیش از ۱۸ درصد مصرف سوخت فسیلی بوده است. راهبرد حرکت به سمت انرژیهای پاک نیز حدود ۳۰ درصد کاهش وابستگی به سوخت های فسیلی را در برخواهد داشت.

۱-مقدمه

فرسایش خاک، کاهش نزولات آسمانی و به تبع آن پایین رفتن سطح سفرههای آب زیرزمینی و خشک شدن روان آبها و تالابها و در نتیجه وقوع بحران و کاهش منابع آب از یکسو و استفاده بیش ازحد از سوختهای فسیلی مانند نفت و مشتقات آن، گاز و ذغال سنگ ازسوی دیگر، باعث تولید انبوه کربن دی اکسید و سایر گازهای گلخانهای شده و عامل اصلی آلودگی هوا، گرم شدن زمین و تغییرات آب و هوایی و اقلیمی در کشورمان و از جمله استان اصفهان گردیده است. بروز بیماریهای تنفسی، انواع سرطان و بیماریهای قلبی بطور مستقیم با آلودگی هوا در ارتباط است.

این مخاطرات بحران آب و انرژی درکشور باعث عواقب جدی برای محیط زیست شده است. عدم امکان تأمین آب شرب مناسب برای شهروندان، آب مصرفی صنایع، فرونشست زمین و تخریب بناها نیز از مخاطرات بحران آب در کشور خواهد بود که این تغییرات باعث عواقب جدی برای محیط زیست شده و نه تنها منابع طبیعی را به خطر انداخته، بلکه بر جامعه، اقتصاد و سرانه تولید نیز تأثیر منفی گذاشتهاند. بطور ویژه استان اصفهان هم اکنون با این بحرانها دست به گریبان است.

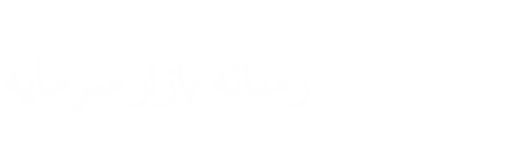

باتوجه به استمرار شرایط یادشده، صنایع بزرگ مصرف کننده آب و انرژی همچون شرکت فولاد مبارکه، با مشکالت عدیدهای روبرو شدهاند و ادامه این وضعیت بحرانی، امکان توقف خطوط تولید را بدنبال خواهد داشت. نظر به تغییرات اقلیمی و ناترازی انرژی که از چالشهای مهم پیش روی صنایع کشور خصوصاً در سالیان آتی است، حرکت به سمت استفاده بهینه از انرژی، انرژیهای تجدیدپذیر و مدیریت آب اجتناب ناپذیر است. تحولات یاد شده نیازمند توسعه فناوریهای نوین، سرمایهگذاری در تحقیق و توسعه و حمایتهای دولتی است. باعنایت به مدل همبست آب، انرژی و محیط زیست این گام بزرگ نه تنها به کاهش اثرات منفی تغییرات آب و هوایی در جهت پایداری محیط زیست کمک میکند، بلکه اشتغالزایی، نوآور ی و رشد اقتصادی را در راستای توسعه پایدار در پی دارد.

شکل (۱): مدل همبست آب، انرژی و محیط زیست

استفاده از منابع انرژی تجدیدپذیر میتواند یک جنبه بااهمیت از مسئولیتهای اجتماعی شرکت باشد که موجب حفظ تعادل بین اهداف اقتصادی، اجتماعی و زیست محیطی میگردد. در مجموع هر اقدامی در جهت مدیریت بحران آب یا بحران انرژی، مستقیماً یا غیرمستقیم بر زیست بوم محیط تاثیرگذار خواهد بود. به عبارت دیگر توسعه پایدار دارای ۳ اصل مهم است که توأمان بصورت مکمل یکدیگر عمل کرده و فعالیت اقتصادی و توازن اکولوژیک منطقه را برهم نخواهند زد.

- پایداری اقتصادی: در مسیر توسعه، مستلزم حفظ و ارتقای وضعیت فعلی اقتصادی است، بگونهای که فعالیتهای صورت گرفته موجب رشد جامعه شده و با عدالت و کارآیی توأمان باشد.

- پایداری اجتماعی: بر جایگاه محوری انسان در فعالیتهای توسعهای با اهدافی چون حفظ هویت فرهنگی، تقویت همبستگی اجتماعی و توانمندسازی افراد استوار است.

- پایداری زیست محیطی: بر کاهش استفاده از منابع طبیعی، جلوگیری از اتلاف منابع انرژی و کاهش منابع آلاینده محیط زیست تمرکز دارد.

بنابر جدول(۱)، صنعت فولاد بزرگترین مصرف کننده انرژی است. این صنعت حدود ۸ درصد تقاضای انرژی جهان و حدود ۷ درصد انتشار مستقیم CO2 را بعهده دارد. بنابراین اجرای پروژههای بهینهسازی مصرف انرژی در این صنعت ضروری است. بدین منظور کلیه نواحی شرکت فولاد مبارکه ازجمله ناحیه انرژی و سیالات بعنوان متولی و تامین کننده آب، انواع گازهای صنعتی و حاملهای انرژی، هم راستا با استراتژیهای شرکت، اقدام به شناسایی چالشها و فرصتهای بهینهسازی و مدیریت مصرف آب و انرژی در شرکت نموده است و متناسب با هر فرصتی پروژه و روش اجرایی مقتضی را بکار میبرد.

جدول (۱): شدت مصرف انرژی و انتشار CO2 در مهمترین فرایندهای تولید فولاد

رویکردهای فولاد مبارکه در خصوص مقابله با بحران آب، شامل چهار بخش اساسی است:

- بهینهسازی مصرف آب در فرآیندهای تولید ؛

- تامین آب از محل تصفیه و بازچرخانی پساب؛

- تامین بخشی از آب مورد نیاز از محل پساب شهری؛

- تامین بخشی از آب مورد نیاز از منابع تجدیدپذیر

رویکردهای فولاد مبارکه درخصوص مقابله با بحران انرژی، شامل چهار بخش اساسی است:

- بهینه سازی مصرف انرژی در فرآیندهای تولید ؛

- بازیافت انرژی از منابع هدر رفت انرژی؛

- تامین پایدار انرژی از منابع مختلف؛

- تامین بخشی از انرژی با استفاده از منابع تجدیدپذیر

در این نوشتار، به اختصار بخشی از پروژه های انجام شده و در دست اقدام شرکت فولاد مبارکه در راستای مقابله با چالشهای حوزه آب و انرژی ارائه شده است. در این بین، مقادیر سرمایهگذاری و کاهش مصرف آب و انرژی حاصل از انجام این پروژهها نیز مطرح شده است. ازجمله، در بخش مدیریت بحران آب، بروز رسانی و توسعه تصفیه خانه آب و پساب، انتقال آب از دریای عمان به اصفهان، اجرای پروژههای خنک کاری هیبریدی، خرید پساب شهری شهرستانهای اطراف فولاد مبارکه مطرح شده است. در بخش مدیریت انرژی، پروژههای احداث نیروگاههای خورشیدی و بادی، نیروگاه سیکل ترکیبی با راندمان بالا و بازیابی حرارت در فرآیندهای مختلف نواحی تولیدی نیاز اشاره شده است. شایان ذکر است اجرای این ابر پروژهها مستقیماً یا غیرمستقیم بر مدیریت بحران آب منطقه و استان تاثیرگذار میباشند.

۲-معرفی

شرکت فولاد مبارکه اصفهان بزرگترین مجتمع صنعتی کشور و بزرگترین تولید کننده فولادهای تخت در خاورمیانه در ۷۵ کیلومتری جنوب غربی اصفهان در جوار شهرستان مبارکه استقرار یافته است. این شرکت با احتساب ظرفیتهای فولادسازی در “فولادسازی و نورد پیوسته سبا” و همچنین “مجتمع فولاد هرمزگان” دارای ظرفیت تولید ۱۰ میلیون تن درسال است. انواع محصولات فولادی شامل تختال، کالف و ورق گرم و سرد، قلع اندود، گالوانیزه و رنگی از ضخامت ۱۸/۰ تا ۲۰۰ میلیمتر در سبد محصولات شرکت قرار دارد.

نواحی تولیدی اصلی فولاد مبارکه عبارتند از ناحیه آهنسازی، ناحیه فولادسازی و ریختهگری مداوم، ناحیه نورد گرم، ناحیه نورد سرد، ناحیه انرژی و سیالات است. ناحیه انرژی و سیالات بعنوان یک ناحیه پشتیبان تولید، شامل واحدهای تولیدی در زمینه تامین و توزیع آب، حاملهای انرژی و گازهای صنعتی شناخته میشود. مصرف کنندههای بارز آب در فولاد مبارکه، به ترتیب نواحی آهنسازی، فولادسازی و واحد نیروگاه بخار هستند. مصرف کنندههای بارز انرژی الکتریکی نیزه ترتیب نواحی فولادسازی و ریختهگری مداوم و واحد اکسیژن میباشد. در این شرکت، عمده مصرف گاز طبیعی در نواحی آهنسازی، نورد گرم و واحد نیروگاه صورت میپذیرد.

۲-۱-فرآیند آب در شرکت فولاد مبارکه

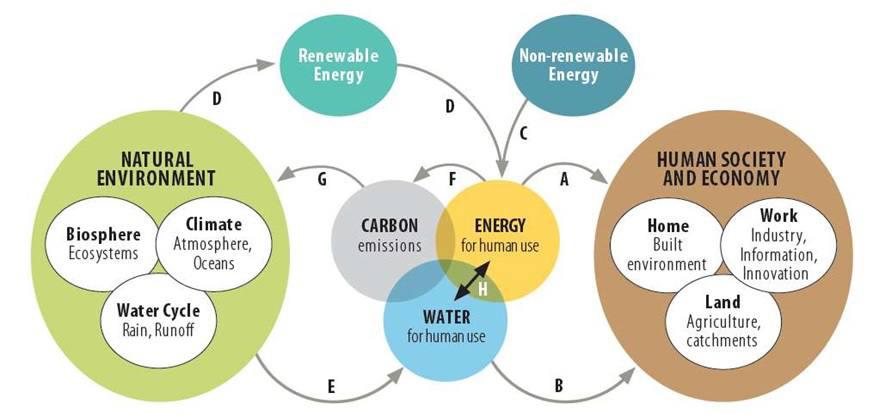

درحال حاضر تامین آب در فولاد مبارکه از سه منبع اصلی صورت میپذیرد؛ رودخانه زایندهرود، پساب انسانی شهرستانهای اطراف و بازچرخانی آب حاصل از تصفیه پسابهای صنعتی شرکت. بروزرسانی تصفیه خانه جهت بازچرخانی آب و خرید پسابهای شهری، مصرف آب تازه فولاد مبارکه از رودخانه را در سال ۱۴۰۰ به ۲/۲ متر مکعب به ازای هر تن تختال رسانید.

شکل(۲) نشان دهنده مصرف آب برای تولید یک تن تختال برای شرکتهای معتبر فولادسازی در دنیا است. این عدد در بدو تاسیس شرکت معادل ۶/ ۱۶ متر مکعب بر تن تختال بوده است. با مدیریت نقاط بارز مصرف آب در سال ۱۳۹۰ به ۰۷/ ۴ رسید. در سال ۱۳۹۲ پروژههای مقابله با چالش آب کلید خورد و درحال حاضر، فولاد مبارکه را به مصرف ۲/۲ متر مکعب بر تن تختال نائل کرده است. امید است با اجرای پروژههای در دست اجرا، این عدد به صفر برسد.

آب تقریباً در کلیه نواحی به عنوان سیال خنک کاری تجهیزات استفاده میشود. بیش از ۳۶ درصد از آب شرکت در ناحیه آهنسازی، حدود ۲۶ درصد در ناحیه فولادسازی و بالغ بر ۱۰ درصد از آب در نیروگاه مصرف میشود. مابقی مصرف در سایر نواحی میباشد. بنابراین، بعنوان مصارف بارز آب در فولاد مبارکه، در سیستمهای خنککاری ناحیه آهنسازی و واحد نیروگاه، پتانسیل مناسبی برای تبدیل برجهای خنک کاریتر به برجهای هیبریدی شناسایی و در این راستا، فعالیتهای مطالعاتی برای تبدیل برجهای خنک کاریتر به برجهای خنک کاری هیبرید آغاز شد. مطالعات انجام شده، منتج به آغاز این پروژه در شرکت در سال ۱۴۰۲ شد.

۲-۲فرآیند انرژی در شرکت فولاد مبارکه

*۲-۲-۱-فرآیند انرژی الکتریکی

دیماند برق مصرفی شرکت معادل ۱۲۶۰ مگاوات ساعت است. تامین این مقدار انرژی الکتریکی در حال حاضر از طریق نیروگاههای داخلی و شبکه سراسری توزیع برق صورت میپذیرد. تا پایان سال ،۱۴۰۲ در حدود ۲۵۰ مگاوات ساعت در نیروگاه تاسیس شده در ابتدای بهرهبرداری شرکت تولید گردیده و مابقی از شبکه برق تأمین میشد. در اردیبهشت ۱۴۰۳ واحدهای گازی نیروگاه سیکل ترکیبی شهید کاظمی با توان اسمی ۶۱۴ مگاوات به بهرهبرداری رسیدند و مقدار ۴۶۰ مگاوات ساعت از انرژی مورد نیاز شرکت را تامین نمودند. بیش از ۶۸ درصد انرژی الکتریکی در ناحیه فولادسازی جهت تهیه مذاب از طریق فرآیند کوره قوس الکتریکی مصرف میشود. کمپرسورهای واحد اکسیژن نیز بعنوان دومین مصرف کننده برق در شرکت شناخته میشود.

۲-۲-۲- فرآیند گاز طبیعی

در شرکت فولاد مبارکه، گاز طبیعی به دو منظور استفاده میشود. اول، خوراک ناحیه آهنسازی جهت احیای سنگ آهن و دوم، سوخت مورد نیاز جهت نواحی مختلف تولیدی از جمله نورد گرم و واحد نیروگاه. در مواردی که گاز طبیعی بعنوان سوخت مصرف میشود، پروژههای بهینهسازی مصرف تعریف شده است. مجموع گاز طبیعی مصرف شده در شرکت در سال ،۱۴۰۲ به میزان ۹/ ۲میلیارد متر مکعب بوده است. از این میزان حدود ۶۵ درصد در ناحیه آهنسازی بعنوان خوراک و مابقی بعنوان سوخت مصرف میشود.

۳- اقدامات عملیاتی در راستای مقابله با بحران آب

۳-۱-تبدیل برجهای خنک کنندهتر به هیبرید

در فرآیند آهنسازی قریب به ۱۷.۰۰۰ متر مکعب بر ساعت آب خنک کاری در قالب پنج سیستم خنک کاری در گردش است. در این فرآیند، آب بعنوان شستشو دهنده گاز طبیعی، گاز سنتز و خوراک اکسید آهن ورودی به مدلهای احیا استفاده میشود. دمای برگشت آب از فرآیند در حدود ۶۰ درجه سانتی گراد و دمای ارسال آب به فرآیند در حدود ۳۰ درجه سانتیگراد است. میزان آب جبرانی ورودی به این سیستم در سال بیش از ۱۰ میلیون متر مکعب درسال است. با توجه به دمای هوا در گرمترین و سردترین زمان سال و همچنین دمای برگشت آب از فرآیند، پتانسیل مناسبی جهت تبدیل برج خنک کاری تر به سیستمهای هیبرید شناسایی شد. این مطالعات درسال ۱۳۹۷ آغاز شد و پس از آن، تصمیم بر این شد که یکی از سیستمهای خنک کاری تر بصورت پایلوت به هیبرید تبدیل شود. متصور است در نتیجه این پروژه، میانگین کاهش مصرف آب در طی سال، در حدود ۶۵ درصد باشد. با توجه به اینکه میزان مصرف آب در ناحیه آهنسازی در حدود ۳۶ درصد از کل مصرف آب فولاد مبارکه است، این پروژه تاثیر بسزایی در کاهش مصرف آب خواهد داشت. همچنین، در ریخته گری مداوم، همین وضعیت برای آب خنک کاری مستقیم وجود دارد و درصورت پیادهسازی همین طرح در ریختهگری، انتظار می رود میانگین کاهش مصرف آب حدود ۶۰ درصد شود. پس از تکمیل این پروژهها در آهنسازی، فولادسازی و نیروگاه، بطور متوسط مصرف آب در شرکت در حدود ۵ میلیون متر مکعب درسال کاهش خواهد یافت. در مجموع، میزان سرمایهگذاری در این بخش در حدود ۱۱۸ میلیون یورو ارزی و ۵/ ۶ هزار میلیارد ریال برآورد میشود.

۳-۲ بهینهسازی مصرف آب و کنترل سیکل تغلیظ در سیستمهای خنک کاری

در سیستمهای خنک کاری، کنترل سیکل تغلیظ به معنای جلوگیری از هدر رفت آب در نتیجه کاهش سرریز خواهد بود. برای این منظور، الزام است از مواد شیمیایی درجهت کنترل خوردگی و رسوبگذاری در سیستمهای خنک کاری استفاده شود. مواد شیمیایی از طریق شرکتهای معتبر در این زمینه، تامین میشود و این شرکتها موظف به تضمین عملکرد مواد خود هستند. جهت کنترل خوردگی، از استاندارد NACE پیروی میشود. مطابق این استاندارد، در سیستمهای خنک کاری تر، در حالت سختگیرانه الزام است دامنه خوردگی کربن استیل کمتر از ۱ MPY و دامنه خوردگی مس، کمتر از ۰.۱ MPY کنترل گردد. در اکثر چرخههای آبی، این استاندارد به دقت رصد و کنترل میگردد. در برخی سیستمهای خنک کاری نیز، دامنه خوردگی کربن استیل کمتر از ۳ MPY و دامنه خوردگی مس، کمتر از ۰/۲۵ MPY کنترل میشود. خرید مواد شیمیایی جهت این فعالیت، سالیانه در حدود ۶۰۰ میلیارد ریال هزینه در بر دارد.

۳-۳- تامین آب از محل تصفیه و بازچرخانی پساب

در راستای تامین آب از محل تصفیه و بازچرخانی پسابهای صنعتی و انسانی، شرکت فولاد مبارکه اقدام به ایجاد فرآیندهای جدید و نوسازی و توسعههای الزام نموده است. برای این منظور، فرآیند پیش تصفیه پساب صنعتی و شیمیایی، UF مستغرق توسعه داده شده است. جهت تصفیه فیزیکی و شیمیایی، سیستم های قدیمی با RO و رزین توسعه داده شده است. همچنین، جهت تصفیه پساب انسانی، تصفیه خانه استحصال از ۱۰۰۰ متر مکعب بر ساعت به ۱۵۰۰ متر مکعب بر ساعت توسعه داده خواهد شد. سرمایهگذاری در این بخش ۵/ ۶میلیون یورو ارزی و ۴/ ۱ هزار میلیارد ریال، بوده است. پس از اجرای کامل این توسعهها، ظرفیت تصفیه و بازچرخانی آب به حدود ۳۰۰۰ متر مکعب بر ساعت خواهد رسید.

۳-۴-تامین بخشی از آب از محل تصفیه پساب شهری

در سال ۱۳۹۵ شرکت فولاد مبارکه، استفاده از پساب شهری را بعنوان یک منبع تامین آب در دستور کار خود قرار داد. در این استراتژی، طی قراردادی، تصفیه خانههای فاضلاب شهری با هزینه شرکت فولاد مبارکه برای ادارههای آب و فاضلاب ۲ شهرستان (شامل ۹ شهر) اطراف درسال ۱۳۹۷ تاسیس یا بهینهسازی شدند و پساب تصفیه شده این تصفیهخانهها به مدت ۳۰ سال به حجم مشخص شده در قرارداد در ازای این سرمایهگذاری به فولاد مبارکه تحویل شود. درحال حاضر، سالیانه ۸ میلیون متر مکعب پساب از این مسیر وارد شرکت میشود. البته، استفاده از این پساب، چالشهایی را برای فولاد مبارکه به دنبال داشته است. ازجمله اینکه حجم این پساب، تکافوی نیاز شرکت را نمیدهد و همین حجم نیز ناپایدار است و در طی ساعات شبانه روز نوساناتی دارد. مضاف بر آن، محصول ارائه شده ازسوی تصفیهخانههای فاضلاب، عمدتاً در دامنه مناسب کاری به لحاظ شیمیایی و بیولوژیک نیستند. در این بخش، از سوی شرکت فولاد مبارکه ۱۰ هزار میلیارد ریال سرمایه گذاری انجام شد. در پروژههای آینده جهت خریداری فاضلاب و پساب شهری ۶ شهر دیگر به ظرفیت حدودی ۳/ ۲میلیون متر مکعب در سال، شرکت در نظر دارد ۳/ ۲۷ میلیون یورو سرمایهگذاری انجام دهد . پساب خریداری شده در این طرح به فولاد مبارکه و فولاد سبا اختصاص مییابد. شکل (۳) نشان دهنده نگاره اطلاعاتی این پروژه است.

شکل (۳): مدل جایگزینی بخشی از آب تازه با پساب شهرهای اطراف

۳-۵- انتقال آب دریای عمان به فلات مرکزی

این پروژه درحال حاضر در فاز اول بیش از ۸۵ درصد پیشرفت داشته است. پس از انجام این فاز نیاز فولاد مبارکه به آب تازه به میزان ۲۰ میلیون متر مکعب درسال مرتفع خواهد شد. این پروژه در فاز اول با هدف انتقال ۷۰ میلیون متر مکعب آب به صنایع استان اصفهان برنامهریزی و تا پایان سال ۱۴۰۳ به بهرهبرداری میرسد. فاز دوم این پروژه، با هدف انتقال آب از دریای عمان به استان اصفهان با ظرفیت ۲۰۰ میلیون متر مکعب در سال برنامهریزی شده است که در صورت تامین مالی تا سه سال آینده به بهرهبرداری میرسد. سرمایهگذاری در فاز اول به میزان ۳۰۰ هزار میلیارد ریال صورت پذیرفته است

۴- مشکلات و محدودیتهای تامین آب و انرژی در شرایط کنونی

درحال حاضر، محدودیتهایی در مقابله با چالش تامین آب و انرژی برای شرکت وجود دارد. این محدودیتها، تامین آب و انرژی از منابع پایدار را برای فولاد مبارکه مشکل میکند. از جمله:

- تغییر اقلیم و کاهش شدید منابع آب سطحی و برداشت بیش از حد از منابع آب زیر زمینی و کاهش شد ید حجم مخازن؛

- روند رو به رشد و توسعه نیاز به آب و انرژی برای مصارف خانگی و صنعت استان و بدنبال آن مناقشات اجتماعی حال و آینده؛

- عدم پایداری و حجم ناکافی روشهای تامین آب و انرژی؛

- محدودیتهای زمانی و مکانی و هزینههای بالای سرمایهگذاری اولیه جهت استفاده از ای تجدیدپذیر؛

- دسترسی کم به منابع پایدارتر آب و انرژی.

باتوجه به محدودیتهای فراوان و چالش تامین آب و انرژی در شرایط کنونی، طبیعتاً مشکلاتی برای فرآیندهای تولید در فولاد مبارکه ایجاد شده است. شرکت فولاد مبارکه از ابتدای راهاندازی، سیستمهای مدیریت پایش انرژی را همواره پیگیر بوده و کمیته عالی انرژی در سطح شرکت نیز از سال ۷۶ تشکیل داده است تا بهینه سازیهای مرتبط با انرژی را راهبری کند. در این راستا تاکنون اقدامات خیلی خوب و پروژه های بزرگ بهینهسازی انرژی از جمله بازیابی حرارت از نیروگاه گازی با استفاده از بویلر بازیافت حرارتHRSG انجام گرفته است و در عین حال پروژههای توسعه از طریق احداث نیروگاه های CHP و سیکل ترکیبی با راندمان بالا نیز مورد بهرهبرداری قرار گرفته است. همه تولید کنندگان بر این نکته واقف هستند که درحال حاضر بحث اصلی کشور چالش انرژی است و این چالش صرفاً بر روی برق متمرکز نیست؛ بلکه بر روی گاز طبیعی نیز در سطح کشور دچار مشکل هستیم. که درنتیجه بحران کمبود انرژی اعم از برق و گاز، بسیاری از برنامهریزیهای تولید کنندگان بزرگ صنایع فولادی را دچار مشکل کرده است. بمنظور حل بخش اعظم این مشکلات، طی یک تفاهم نامه بین وزارتخانههای صمت و نیرو این تعهد ایجاد گردید که ۱۰ هزار مگاوات نیروگاه تجدیدپذیر یا حرارتی با مشارکت شرکتهای فولادی و معدنی احداث شود. در این راستا شرکت فولاد مبارکه متعهد به احداث ۱۵۰۰ مگاوات نیروگاه است که ۳۰ درصد این انرژی را از طریق نیروگاههای خورشیدی در استان اصفهان تامین خواهد کرد، چرا که پتانسیل برق خورشیدی در استان اصفهان بالاست. احداث نیروگاه خورشیدی ۶۰۰ مگاواتی با سرمایهگذاری ۳۰۰ میلیون یورویی حدود ۴۵۰ مگاوات توان تولید میکند.

۵- اقدامات عملیاتی در راستای مقابله با بحران انرژی

۵-۱-احداث نیروگاه سیکل ترکیبی با راندمان بالا

پس از ناترازیهای مطرح شده در حوزه انرژی الکتریکی درسطح کشور، فولاد مبارکه اقدام به احداث نیروگاه سیکل ترکیبی کلاس F زیمنس به ظرفیت اسمی ۹۱۴ مگاوات (شامل دو واحد گازی هرکدام به ظرفیت ۳۰۷ مگاوات و یک واحد بخار به ظرفیت ۳۰۰ مگاوات) نمود. در فاز اول، واحدهای گازی به ظرفیت اسمی ۶۱۴ مگاوات در اردیبهشت ۱۴۰۳ راهاندازی شد. پس از راه اندازی کامل نیروگاه در اواخر سال ،۱۴۰۴ سالیانه حدود ۶.۰۰۰ گیگاوات ساعت انرژی الکتریکی تولید خواهد شد. ظرفیت نامی این نیروگاه، بیش از ۷۰ درصد دیماند مصرفی فولاد مبارکه است. راندمان این نیروگاه ۵۹ درصد است؛ در حالی که متوسط راندمان نیروگاههای شبکه سراسری کشور ۵/ ۳۹درصد است. همچنین، با طراحی سیکل بسته جهت خنک کاری آب در این نیروگاه، مصرف ویژه آب به ۰۰۸/ ۰متر مکعب بر مگاوات کاهش یافته. این درحالیست که در نیروگاه قدیمی، درحدود ۸۹/ ۲متر مکعب بر مگاوات آب مصرف میشود. سرمایهگذاری مورد نیاز در این بخش بیش از ۴۱۵ میلیون یورو است.

۵-۲- اجرای بویلر HRSG در توربین گاز نیروگاه

در طرح اولیه فولاد مبارکه بمنظور تامین بخشی از برق مصرفی، یک نیروگاه گازی به ظرفیت ۱۰۰ مگاوات و یک نیروگاه بخار با ظرفیت ۲۰۰ مگاوات مشتمل بر سه توربوژنراتور بخار، هرکدام به ظرفیت اسمی ۶۷ مگاوات ساعت طراحی و نصب شد. بخار مورد نیاز این توربینها با دمای ۴۶۵ درجه سانتیگراد و فشار ۶۴ بار بوسیله پنج بویلر با ظرفیت اسمی هر کدام ۲۰۰ تن بر ساعت تامین میشود. روش خنککاری توربین با استفاده از ۱۶ برج خنک کننده تر انجام میشود. با توجه به ماهیت اینگونه سیکلهای خنککاری و به دلیل اتلافات آب گردشی شامل تبخیر، پاشش و دریفت در این فرآیند در حالت MCR مطابق استاندارد سازنده ۷۰۰ متر مکعب بر ساعت آب جبرانی نیاز است. سالانه ۳/۵ میلیون متر مکعب و حدود ۱۳ درصد مصرف آب کل شرکت در این سیکل مصرف میشود. در نیروگاه گازی، حجم بالایی از گازهای حاصل از احتراق با دمای ۵۴۰ درجه سانتیگراد از اگزوز واحد گازی خارج میگردد. دود خروجی با دمای ذکر شده، پتانسیل مناسبی برای بازیافت انرژی دارد. مناسبترین روش جهت بازیابی انرژی دود، استفاده از بویلر بازیافت حرارت (HRSG) است. با استفاده از این سیستم، معادل ۱۲.۰۰۰ مترمکعب در ساعت در مصرف گاز طبیعی صرفه جویی به عمل آمده است. پس از اجرای این طرح درسال ۱۳۹۹ حرارت خروجی از اگزوز توربین جهت تولید بخار بازیابی شد. به نحوی که راندمان این نیروگاه، از ۲۸ به ۳۶ درصد رسیده است. این پروژه با سرمایهگذاری ۱۰ میلیون یورویی به میزان حداقل سالیانه ۸۶ میلیون متر مکعب در مصرف گاز طبیعی صرفه جویی انجام داد. این میزان، ۵/ ۹درصد مصرف گاز در فولاد مبارکه بعنوان سوخت است.

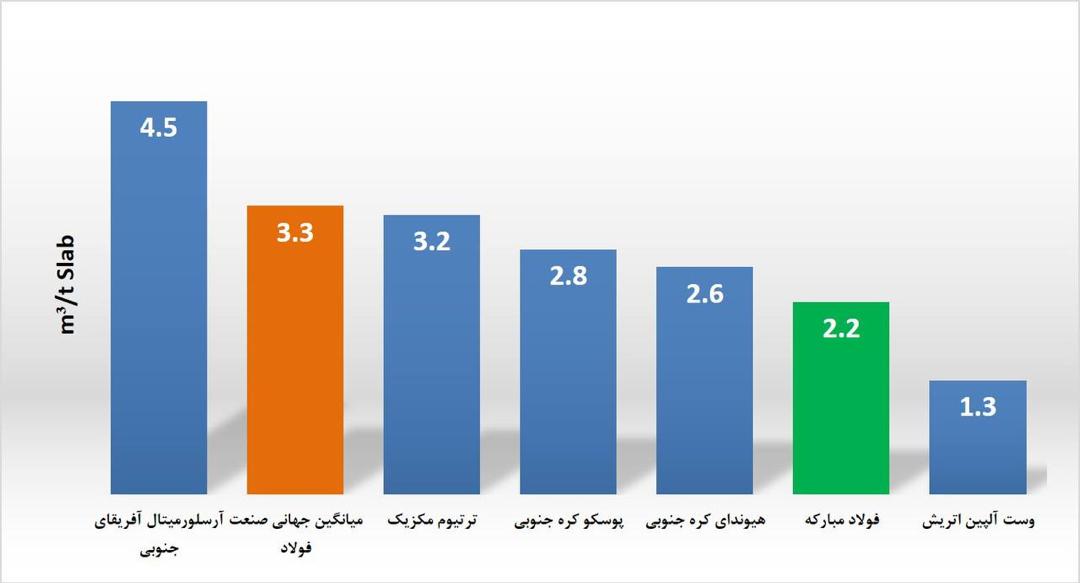

۵-۳- تعویض رکوپراتور نورد گر

با تعویض رکوپراتورهای قدیمی کورههای پیش گرم نورد گرم فولاد مبارکه از حالت تشعشعی به جابجایی، بازیافت انرژی از دود دودکشهای نورد گرم جهت پیش گرم نمودن هوای ورودی به مشعل کوره افزایش مییابد. این پروژه با سرمایهگذاری ۲/ ۱ میلیون یورویی، فولاد مبارکه را به ۳۳ میلیون متر مکعب در سال صرفهجویی در مصرف گاز طبیعی رساند. این میزان، معادل ۶/ ۳درصد از مصرف گاز طبیعی در شرکت بعنوان سوخت بوده است. فولاد مبارکه مجموعاً با اجرای پروژههای فوق از سال ۱۴۰۰ در محدوده مجاز میزان غلظت انتشار CO2 قرار گرفت. شکل (۴) مقایسه تولیدCO2 در صنایع مطرح تولید فولاد در جهان را نشان میدهد.

شکل(۴): مقایسه تولید دی اکسیدکربن در شرکتهای فولادساز

۶- اقدامات در دست اجرا جهت مقابله با بحران انرژی

۶-۱- احداث نیروگاه خورشیدی

۶-۱-۱-مزایای نیروگاه خورشیدی

– سازگاری با محیط زیست که انرژی خورشیدی را به یک بازیگر کلیدی در توسعهی انرژی پایدار تبدیل میکند؛

– منبع انرژی تجدیدپذیر خورشیدی، انرژی پایدار و قابل اعتماد؛

– کاهش وابستگی به آب و انرژی سوختهای فسیلی؛

– طول عمر ۳۰-۲۵ ساله و نیاز به حداقل تعمیر و نگهداری؛

– تولید برق در مناطق دور افتاده

۶-۱-۲-نیروگاه خورشیدی آفتاب شرق

احداث نیروگاه خورشیدی آفتاب شرق در سال ۱۴۰۲ با ظرفیت اسمی ۶۰۰ مگاوات در منطقه کوهپایه (۱۵ کیلومتری شرق اصفهان) که یکی از نقاط مستعد و پرتابش در کویر ایران است، آغاز شد. سرمایهگذاری انجام شده در این بخش توسط فولاد مبارکه ۳۰۰ میلیون یورو است و پیمانکار EPC شرکت مپنا میباشد. این نیروگاه مجهز به پنل های خورشیدی Bi Facial (دو وجهی) با توان 660W اینورترهای سنترال با ظرفیت ۶.۲۵ MW و سازههای تراکر دار (سیستم ردیاب) تک محوره میباشد.

انتقال توان این نیروگاه در دو سطح ولتاژ 400KV و 63KV به شبکه سراسری توسط دو پست داخلی ۳۳ به ۶۳ و ۳۳ به ۴۰۰ کیلوولت از طریق خطوط انتقال به پست شبکه سراس ری برق (هاتف) انجام میشود. نیروگاه در زمینی به مساحت ۱۲۰۰ هکتار در دست اجرا میباشد و تاکنون ۲۵ درصد از فعالیتهای اجرایی آن انجام شده است. مقرر است تا انتهای سال ،۱۴۰۳ مقدار ۱۲۰ مگاوات و تا انتهای خرداد ۱۴۰۵ تمام ظرفیت نیروگاه به شبکه سراسری برق تحویل شود. ظرفیت توسعه این نیروگاه تا ۱۰۰۰ مگاوات پیشبینی شده است. این نیروگاه در سال بین ۱۳۵۰ تا ۱۴۰۰ گیگاوات ساعت انرژی تولید میکند و معادل ۳۵۰ تا ۳۷۰ میلیون مترمکعب گاز طبیعی صرفهجویی خواهد کرد. همچنین، از انتشار رقمی معادل ۸۲۰ هزار تن CO2 در سال جلوگیری میکند. این مقدار انرژی الکتریکی، حدود ۱۵ درصد از انرژی مصرفی فولاد مبارکه است. نیروگاه آفتاب شرق، یکی از ۲۵ نیروگاه بزرگ خورشیدی در سطح دنیا است. با راه اندازی کامل این نیروگاه، ظرفیت فعلی تولید برق خورشیدی در کشور، ۸۵ درصد افزایش خواهد یافت. درحال حاضر، ظرفیت تولید برق از نور خورشید در کشور ۷۰۰ مگاوات است.

۶-۲-احداث نیروگاه بادی

مطالعات مورد نیاز جهت احدا نیروگاه بادی با ظرفیت اسمی ۲۰۰ مگاوات در منطقه خواف در استان خراسان رضوی در سال ۱۴۰۰ آغاز شد. در حال حاضر، این پروژه در حال تهیه اسناد مناقصه است. میزان سرمایهگذاری در این نیروگاه در حدود ۱۷۰ میلیون یورو برآورد میشود. میزان کل انرژی تولیدی در سال از این نیروگاه در حدود ۸۵۰ گیگاوات ساعت است. این انرژی، حدود ۱۰ درصد از انرژی مصرفی فولاد مبارکه است.

۶-۳-احداث نیروگاه خورشیدی شناور روی آب

ذخیره آب در فولاد مبارکه در سه حوضچه پساب با ظرفیت بالغ بر ۳ میلیون متر مکعب با مساحتی بیش از ۷۰ هکتار انجام میشود. مساحت در دسترس این حوضچهها برای شناورسازی پنلهای خورشیدی، حدود ۳۸ هکتار است. تبخیر آب در این حوضچهها در اثر تابش آفتاب و همچنین وجود روزهای آفتابی فراوان در منطقه، فولاد مبارکه را به سمت احداث نیروگاه خورشیدی شناور روی سطح این دریاچهها هدایت نمود. با انجام مطالعات مورد نیاز برای این پروژه، جمعا ۳۵ مگاوات برق ظرفیت خواهد داشت. همچنین، میزان تبخیر از سطح دریاچهها ۸۳۰.۰۰۰ مترمکعب (۴۰ درصد) کاهش خواهد داشت. میزان سرمایهگذاری در این بخش، ۲۱ میلیون یورو است. مجموع انرژی تولیدی سالیانه در این پروژه ۷۵ گیگاوات ساعت است و کمتر از یک درصد از انرژی مصرفی شرکت را پوشش خواهد داد.

۶-۴-احداث توربین انبساطی بمنظور تولید برق در ایستگاه های تقلیل فشار گاز طبیعی

فشار گاز طبیعی در شبکه سراسری توزیع بطور میانگین ۶۰ بار است. در شبکه توزیع گاز در شرکت، این فشار ۱۲ بار است. با توجه به دبی قابل ملاحظه مصرف گاز طبیعی در فولاد مبارکه، پروژه استفاده از انرژی ناشی از کاهش فشار گاز کلید خورد. در این پروژه که قرار است در فاز یک ایستگاه شهید خرازی به ظرفیت ۲۰۰.۰۰۰ متر مکعب بر ساعت اجرا شود، تولید سالیانه ۱۳۰ گیگاوات ساعت برق مورد انتظار است. میزان سرمایهگذاری در این پروژه ۵/ ۲میلیون یورو میباشد. پس از انجام این پروژه، تعمیم آن در سایر ایستگاههای تحویل گاز به فولاد مبارکه نیز اجرایی خواهد شد. ظرفیت ایستگاههای تحویل گاز به شرکت درحال حاضر ۴۷۰.۰۰۰ متر مکعب بر ساعت است و پیشبینی میشود تا پایان ۱۴۰۳ به ۶۷۰.۰۰۰ متر مکعب بر ساعت توسعه یابد. شایان ذکراست توربینهای انبساطی، ماشینهای چرخشی مدرن هستند که انرژی فشار گاز یا جریان بخار را به کار مکانیکی تبدیل میکند؛ بطوریکه گاز یا بخار در توربین انبساط پیدا میکند و انرژی آن جهت تولید برق استفاده میشود.

۷- نتیجهگیری

ازجمله مهمترین جنبههای مسئولیت اجتماعی شرکت، گامهای بلند فولاد مبارکه در استفاده از انرژیهای تجدیدپذیر، همزمان با اجرای ابر پروژههای یاد شده است که در راستای مدیریت بحران آب و فرونشست زمین، منجر به کاهش وابستگی به منابع آب منطقه و انرژی غیرتجدیدپذیر، همراه با صرفهجویی در هزینههای مربوطه، توسعه فناوریهای پاک، پشتیبانی از طرحهای اشتغالزایی منطقه و ایجاد اعتماد عمومی در سطح جامعه گردید. با انجام پروژهها و اقدامات در راستای استراتژیهای کالن فولاد مبارکه در “حوزه آب و انرژی” علاوه بر نتایج ذیل، موجب حفظ تعادل بین اهداف اقتصادی، اجتماعی و زیست محیطی گردیده است:

- فولاد مبارکه با راهاندازی کامل پروژهها و ابر پروژهها با سرمایهگذاری ۱۵۲ میلیون یورو و ۳۰۸ هزار میلیارد ریال در حوزه آب تا پایان ۱۴۰۴ طور کامل از برداشت آب از رودخانه زاینده رود مستقل خواهد شد.

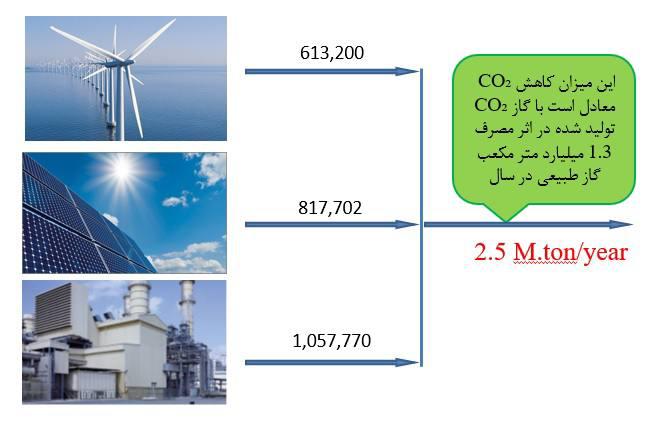

- فولاد مبارکه با راهاندازی کامل ظرفیتهای نیروگاهی (تجدیدپذیر و حرارتی) با سرمایهگذاری بیش از ۹۰۰ میلیون یورو تا پایان ۱۴۰۵ تا حد زیادی از خرید انرژی الکتریکی از شبکه برق سراسری بی نیاز خواهد شد و مصرف گاز طبیعی در نیروگاه سیکل ترکیبی کلاس F تا ۱۸ درصد کاهش خواهد یافت. مطابق شکل (۵) با تکمیل نیروگاههای تجدیدپذیر و حرارتی راندمان بالا به میزان ۲/۵ میلیون تن کاهش انتشار CO2 انجام میشود و مصرف ویژه آب به ازاء هر مگاوات ساعت معادل ۸ لیتر میباشد.

- مجموعاً با بهینهسازی و اجرای فناوریهای نوین، مصرف گاز طبیعی بعنوان سوخت بیش از ۱۳ درصد صرفه جویی بعمل آمد. سرمایهگذاری در این بخش ۲/ ۱۱ میلیون یورو بوده است.

نویسندگان: غلامرضا سلیمی معاون بهره برداری شرکت فولاد مبارکه اصفهان و سید امیر طباطباییان- مدیر انرژی و سیالات شرکت فولاد مبارکه اصفهان

منبع: شماره ۱۰۳ نشریه بورس امروز- بهمن ماه ۱۴۰۳